TÜRKTAV

ASMA TAVANLARIN SİSMİK DESTEKLERİ

ASMA TAVANLARIN SİSMİK DESTEKLERİ

Kategori:

SİSMİK DESTEKLER

Türktav Asma tavanların sismik yüklere dayanacak şekilde tasarlanması söz konusu olduğunda, dikkate alınması gereken birkaç çözüm vardır. Ama hangisi en iyisidir? Cevap büyük ölçüde eldeki projenin doğasına bağlıdır. Sismik destek çözümleri düşünüldüğünde, göz önünde bulundurulması gereken bazı önemli noktalar şunlardır:

• Tavan ve bina yapısı arasındaki diferansiyel hareket

• Tavanın ağırlığı ve dolayısıyla sismik yüklerin büyüklüğü

• Sistemin yatay sismik yüklere dayanacak şekilde tasarlanması

• Bu yüklerin sismik çaprazlama ile bina yapısına geri aktarılması

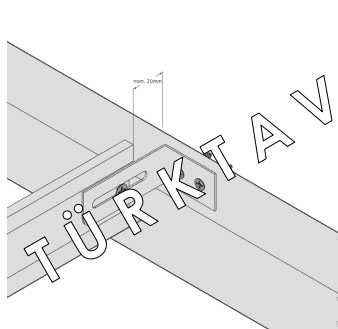

Asma tavanları sismik olarak desteklemek için kullanılan aparatlar aşağıda görselleri ile belirtilmiştir;

Sismik asma tavan aparatlarının önemi yandaki fotoğraflardan da izlenmektedir.

• Tavan ve bina yapısı arasındaki diferansiyel hareket

• Tavanın ağırlığı ve dolayısıyla sismik yüklerin büyüklüğü

• Sistemin yatay sismik yüklere dayanacak şekilde tasarlanması

• Bu yüklerin sismik çaprazlama ile bina yapısına geri aktarılması

Asma tavanları sismik olarak desteklemek için kullanılan aparatlar aşağıda görselleri ile belirtilmiştir;

Sismik asma tavan aparatlarının önemi yandaki fotoğraflardan da izlenmektedir.